- Четырехсторонняя машина

- Рулевые цилиндры четырёх строгальных станков

- Вершина шпинделя четырехстороннего планировщика

- Универсальный шпиндель четырехстороннего строгального станка

- Опции для подсобных машин

- «СТАРТ 4х160»

- Самодельный четырёхсторонний станок

- Настройка станка на размер обрабатываемого изделия

- Настройка станка на узкую заготовку

- Настройка станка при установке профильных фрез

- Окончательная настройка станка на размер обрабатываемого изделия

- Регулирование станка

- Особенности разборки и сборки при ремонте

- Замена плоских приводных ремней

- С16-42 Станок продольно-фрезерный четырёхсторонний четырехшпиндельный. Назначение, область применения

- Принцип работы и особенности конструкции станка С16-42

- Электрооборудование станка

- Общие сведения

- Выбор режима работы

- Долговечность работы режущего инструмента и качество

- Конструкция станковых узлов

- Буровые и расточные детали

- Технические характеристики строгального станка С16-42

- Список литературы:

- Расположение основных узлов четырехстороннего строгального станка С16-42

- Перечень составных частей фуговального станка С16-42:

- Органы управления фуговальным станком С16-42:

- Назначение четырёхстороннего станка

- Классификация и отличия станков

- Четырехсторонние машины для строгания. Описание. Принцип работы.

Четырехсторонняя машина

Рабочий стол может быть оснащен ручной или автоматической системой хранения ваксилита — смазки, которая растворяет смолу для облегчения подачи заготовки. В случае обработки смолистых древесных пород требуется дополнительный нижний шпиндель для удаления скручивания с нижней стороны заготовки.

Рулевые цилиндры четырёх строгальных станков

Рулевые цилиндры могут быть оснащены пружинными или пневматическими роликами.

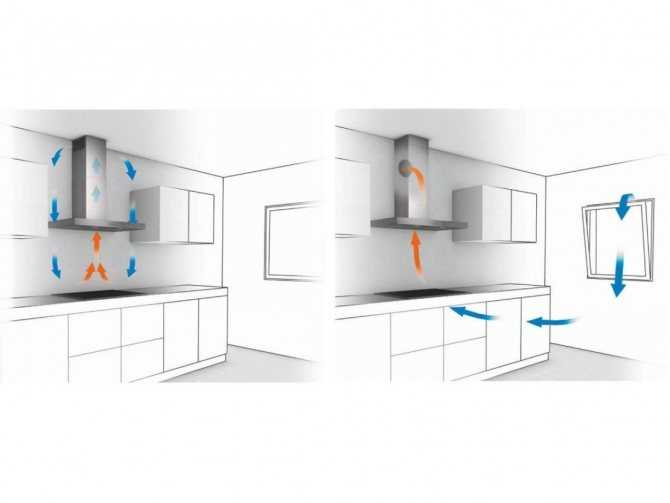

Ролики должны быть спроектированы таким образом, чтобы обеспечить максимальную нагрузку и минимальный износ. Вертикальные шпиндели четырехсторонней линейки: Для вертикальных шпинделей требуется высококачественная и гибкая система регулировки, так как потребуется время для изменения профиля и, следовательно, также диаметра инструмента.

Быстрая регулировка вертикальных шпинделей обеспечивает оптимальный контакт между заготовкой и рабочим столом. Если вертикальные шпиндели четырехсторонний строгальный явно в закрепленном положении, рабочего диаметра и высоты режущего инструмента, скорость подачи и давления валков одновременно регулируется с помощью системы цифровой панели управления

Высококачественная регулировка левого вертикального шпинделя обеспечивает высокое качество водостоков и особенно важно при работе с лиственной древесиной

Вершина шпинделя четырехстороннего планировщика

Верхний правый шпиндель машины называется верхним шпинделем.

Режущий инструмент, расположенный в верхнем положении, может использоваться для проектирования поверхности и профилирования заготовки. Хорошая четырехсторонняя машина должна производить профиль до 40 мм на верхнем горизонтальном / вертикальном шпинделе.

Универсальный шпиндель четырехстороннего строгального станка

Планировщик может быть оснащен дополнительным универсальным шпинделем для достижения большей гибкости в профилировании.

Опции для подсобных машин

Четырехсторонний строгальный станок может быть снабжен дополнительными устройствами дополнительных, таких как устройство подачи бумаги в соответствии с верхним горизонтальным шпинделем гофрированной рабочего стола для обработки древесины лиственных пород, удлиненный подающий и рабочий стол, повышенную мощность мотора шпинделя и другие.

Высокая функциональность и отличные свойства являются основными преимуществами четырехместной деревообрабатывающей машины.

Параллельная многозадачность:

- • присоединение;

- • шлифование;

- • профилирование;

- • Толщина.

Количество выполненных работ само по себе указывает на сложность конструкции вышеупомянутой машины, которая, кстати, является специальным предметом для обсуждения.

Такая машина может выполнять любую задачу, конечно, не без опытного оператора.

«СТАРТ 4х160»

Размер изделия быстро регулируется по специальным линейкам перемещением правого и верхнего шпинделей (левый и нижний шпиндели регулируются в небольшом диапазоне для компенсации износа инструмента).

Подача заготовок происходит через мощный редуктор с помощью двух пар верхних и нижних, рифленых, разнесенных друг от друга рябух. Такое решение позволяет повысить надежность и точность подачи заготовок недостаточно хорошего качества и повышенной влажности (в отличие от рябух расположенных рядом).

Четырехсторонний станок «СТАРТ 4х160» комплектуется системой бесступенчатой регулировки скорости подачи, позволяющей оптимально подстраиваться под имеющийся материал для работы.

Точное положение заготовки в двух плоскостях обеспечивается специальными опорными пластинами, идущими практически по всей длине рабочего стола и парными подпружиненными роликами. Усилие прижима каждого ролика независимо регулируется в широком диапазоне. Парная конструкция роликов позволяет равномерно распределять прижимное усилие.

Точная шлифовка рабочих валов четырехстороннего станка «СТАРТ 4х160» гарантируют полное отсутствие торцевого и радиального биения инструмента.

Высокая скорость вращения шпинделей (4500 об/мин) позволяет добиться высокого качества чистовой поверхности. Опционально возможна установка верхнего шпинделя со скоростью вращения 6000 об/мин.

Станок строгальный четырехсторонний «СТАРТ 4х160» оборудован системой защиты от обратного выброса заготовки.

Станина сконструирована таким образом, что обеспечивает удобный доступ ко всем важным узлам станка, имея при этом необходимую жесткость, исключающую вибрации при работе.

Рабочая поверхность стола изготовлена из особо прочной стали, что увеличивает срок ее службы, а также дополнительно отшлифована для минимизации сопротивления подаче и повышения точности обработки.

Срок службы рабочей поверхности составляет не менее 10-15 лет, однако, при необходимости, эта деталь может быть заменена отдельно от остального оборудования. Сменная рабочая поверхность стола делает срок эксплуатации станка практический неограниченным, в отличие от аналогов, где рама станка и его рабочая поверхность составляют единое целое.

Управление электрическими системами станка вынесено на независимый мобильный пульт.

Станок может быть оборудован специальным приемным столом, с точной регулировкой по высоте. Правильно подобранная высота приемного стола позволит избежать «подрезания» в конце заготовки.

Компактные габариты и небольшая масса станка делают его достаточно мобильным и легким в установке.

Максимально упрощенная, но грамотно продуманная конструкция обеспечивает его высокую надежность.

Самодельный четырёхсторонний станок

Имеет ряд преимуществ, включая себестоимость готовой продукции. К достоинствам самодельного четырёхстороннего деревообрабатывающего станка относятся: возможность изготовления собственной конструкции, отвечающей поставленной задаче, получение из древесного сырья необходимого изделия.

Принцип работы самодельного станка в части выполнения технологических процессов не отличается от продукции заводского исполнения. Переносные варианты конструкций разнятся по весу, габариту.

![]()

Компактность позволяет разместить оборудование частного пользователя в неподготовленном помещении или гараже. Малая потребляемая мощность без дополнительной силовой электролинии обеспечивает стабильную работу станка.

Технические характеристики четырёхсторонних станков исходят из производительности, мощности приводов, скорости подачи, сечения материала. Необходимое оборудование линейки четырёхсторонних станков, подбирается исходя из технологических функций.

Настройка станка на размер обрабатываемого изделия

Настройка станка на размер обрабатываемого изделия производится по шкалам, в порядке, расположения регулируемых механизмов и приспособлений в направлении подачи:

- боковые прижимы, расположенные на столе, устанавливаются на ширину заготовки;

- передний стол устанавливается на величину припуска, снимаемого нижней фрезой по шкале 31;

- нижняя фреза должна быть установлена так, чтобы верхняя плоскость столиков станины была касательной к окружности выступов ножей. Для поднастройки необходимо отпустить квадраты 18 на 2 оборота, переместить фрезу квадратом 17, затянуть квадраты 18 (здесь и далее см. рис. 1, 2);

- установить верхнюю фрезу квадратом 19, отпустив квадраты 20, на толщину обрабатываемой детали по шкале 32

- правая фреза устанавливается на величину съема по шкале 34. Для поднастройки необходимо отпустить зажим 26 и переместить фрезу квадратом 25;

- установить подвижную линейку 15 на величину припуска снимаемого правой фрезой, так, чтобы базовая поверхность линейки была касательной к окружности выступов ножей для цилиндрической фрезы и к образующей окружности ножей, расположенных на меньшем диаметре для профильных фрез. Базовая поверхность линейки должна быть параллельна базовой линейке 16. Настройку производить при помощи поверочной линейки (бруса);

- установить левую фрезу квадратом 23, отпустив зажим 24, на ширину обработанной детали по шкале 33. При этом нужно учесть, что истинный размер детали будет меньше на величину припуска снимаемого правой фрезой;

- установить боковые линейки 8, 9, 38 так, чтобы они надежно прижимали заготовку к базовым линейкам.

- станок в состоянии поставки настроен на работу фрезами диаметром 140 мм. При установке на станке фрез большего диаметра необходимо произвести дополнительную поднастройку: переместить механизм подачи 5 квадратом 14 так, чтобы плоскость проходящая через образующую подающих роликов, была ниже на 4-5 мм окружности режущих кромок верхней фрезы; установить прижимы 35, 36 на 2-3 мм ниже фрезы; установить прижим 37 так, чтобы он выступал на 2-3 мм от образующей левой фрезы.

- передние прижимы, левого и верхнего суппортов настраиваются так, чтобы носики прижимных элементов при прохождении заготовки поднимались на 5…7 мм, при перенастройке станка на другой типоразмер заготовок или замене режущего инструмента настройку произвести повторно;

Настройка станка на узкую заготовку

Снять по одному обрезиненному подающему ролику и на их место установить втулки С16-1А.00.028, снять планку 14 (рис.7)

Настройка станка при установке профильных фрез

Переместить в осевом направлении верхнюю фрезу квадратом 21, отпустив квадрат 22 на 2 оборота. Переместить в осевом направлении левую фрезу квадратом 27, последовательно отпустив зажим 24 и квадрат 28 на 2 оборота. Правая фреза настраивается аналогично.

Окончательная настройка станка на размер обрабатываемого изделия

После настройки производится пробная обработка одной заготовки и проверяется соответствие полученных размеров обработанной детали заданным. При необходимости производится поднастройка соответствующих суппортов.

После получения заданных размеров обрабатываемой детали все настраиваемые механизмы и приспособления тщательно закрепляются винтами, гайками и зажимными втулками с помощью соответствующих органов управления.

Регулирование станка

В процессе эксплуатации станка возникает необходимость в подрегулировке отдельных составных частей станка с целью восстановления их нормальной работы:

- натяжении ремней привода шпинделей суппортов производится винтом 10 рис.6

- натяжение ремня привода подачи производится гайками 5 рис.10

- подтяжка пружин верхних подающих роликов

- усилие прижима нижнего рифленого ролика регулируется винтом 1 рис.5

- усилие прижима подающих роликов регулируется гайками 10 рис.8

- регулирование нижнего гладкого ролика 11 рис.8 по высоте над уровнем столов производится эксцентриками 12 рис.8. Образующая ролика должна быть на 1…1,5 мм выше уровня стола.

Особенности разборки и сборки при ремонте

Замена плоских приводных ремней

ВНИМАНИЕ! На станке установлены плоские приводные ремни одностороннего направленного движения. При их замене, необходимо установить ремень таким образом, чтобы направление движения ремня, указанное на нем стрелкой, соответствовало направлению вращения шпинделя

Замена плоских приводных ремней на суппортах должна производиться с учетом следующих рекомендаций:

Для надежной работы плоскоременных передач приводов шпинделей станка в процессе его эксплуатации проскальзывание ремней на шкивах в момент пуска и во время работы недопустимо.

В случае ослабления натяга и проскальзывания ремня необходимо немедленно произвести его натяжку до устранения проскальзывания.

При замене плоского приводного ремня на новый на приводах шпинделей необходимо:

- На прямолинейном участке ремня, уложенного на ровную плоскую поверхность, нанести две метки маркером на расстоянии 200 мм по внутренним границам меток.

- Установить ремень на шкивы привода, обеспечив минимальный предварительный натяг его таким образом, чтобы ветви прямых участков не имели провисания.

- Произвести замер фактического расстояния между внутренними границами нанесенных меток.

- Произвести натяг ремня до увеличения размера между маркерами на величину Δ = 2 мм. Произвести пуск привода. Ремень не должен проскальзывать в момент пуска.

С16-42 Станок продольно-фрезерный четырёхсторонний четырехшпиндельный. Назначение, область применения

Станок строгальный четырёхсторонний четырехшпиндельный С16-42 универсального типа предназначен для четырёхстороннего плоского и профильного фрезерования досок, брусков и планок за один проход, а при оснащении соответствующим режущим инструментом – для строжки фасонных профилей, а также для делительных работ при обработке изделий толщиной до 55 мм.

Область применения станка С16-42 – производство столярно-строительных изделий и погонажа (вагонка, плинтус, наличник), мебельные и деревообрабатывающие производства.

Принцип работы и особенности конструкции станка С16-42

Станок С16-42 предназначен для производства различных погонажных изделий. На этом станке производится обработка заготовки с четырёх сторон за один проход.

Станок строгальный четырёхсторонний С16-42 оснащён четырьмя фрезерными шпинделями.

В станке С16-42 применён механизм подачи рассредоточенного типа с верхними и нижними приводными роликами.

Верхние подающие ролики с рифлением «волчий зуб» обеспечивают надёжную протяжку любых заготовок, в том числе заготовок естественной влажности.

Механические прижимы верхних подающих роликов обеспечивают равномерное усилие и плавность прохождения заготовки через зоны резания, а также позволяют работать при низких температурах.

В приводе нижних роликов применены карданные передачи, не требующие ухода.

Передние и задние прижимы полностью устраняют «вырывы» на входе и выходе заготовки из зоны резания и оснащены направляющим элементом, обеспечивающим точное их базирование и простоту настройки.

На станине станка расположены все суппорты и передний стол, служащий для базирования заготовки перед ее обработкой и установления величины съема материала по нижней пласти заготовки.

К верхней плоскости станины крепятся стальные накладные столики и направляющие линейки, по которым перемещаются заготовки.

По направлению подачи материала режущие головки расположены в следующем порядке:

- нижняя горизонтальная

- верхняя горизонтальная

- правая вертикальная

- левая вертикальная

Удлиненный передний стол, усовершенствованная конструкция боковых прижимов позволяют надежно базировать заготовку, а распределенный тип механизма подачи с верхними и нижними приводными роликами обеспечивают надежное ее перемещение. Ролики, установленные на станке имеют износостойкое полиуретановое покрытие, не оставляющее следов на древесине.

Скорость перемещения заготовки регулируется ступенчатыми шкивами.

С — станок продольно-фрезерный (строгальный) четырехсторонний

16, 20, 23, 25, 26 — ширина полученной детали на выходе из станка, см

-2, -4, -5, -6 — количество фрезерных шпинделей

А, Б, … — буквы — различные модификации станка, например, Б — станок для обработки бруса

Пример: С16-1А, С16-42, С16-51 — Легкая серия (для обработки погонажа и мебельной промышленности)

Пример: С25-4, С25-4А, С25-4АБ, С25-5, С25-5А, С25-5АБ — Тяжелая серия (для обработки погонажа и стенового бруса)

Пример: С16-42, С25-4, С25-4А, С25-4АБ — 4-х шпиндельные строгальные станки

Пример: С16-51, С25-5, С25-5А, С25-5АБ, С25-5АБЧ — 5-и шпиндельные строгальные станки

Электрооборудование станка

Общие сведения

Степень защиты электрооборудования станков — IР54, электродвигателей — IР44.

Электрооборудование станков предназначено для подключения к сети 3NPE 50Гц, 220/380 В.

Силовые токоприемники питаются от сети 50Гц, 220/380 В.

Цепи управления 50Гц, 110 В.

Цепи освещения и сигнализации 50Гц, 24 В.

К электрооборудованию станка относятся:

- электрошкаф с вводным автоматом, пультом управления, релейно-контактной и защитной аппаратурой;

- электродвигатели;

- концевые выключатели;

- светильники;

- дополнительная кнопка «Стоп»;

- соединительные провода и оболочки, в которых они проложены.

Управление станком осуществляется с помощью следующих органов:

- вводного автоматического выключателя с комбинированным расцепителем для подключения питающей сети (установлен на боковой стенке электрошкафа);

- пульта управления, на котором установлена аппаратура управления и контроля.

Защита силовых цепей от токов короткого замыкания и перегрузки производится автоматическими выключателями с комбинированными расцепителями, защита цепей освещения, управления сигнализации — плавкими предохранителями.

Выбор режима работы

Для исключения перегрузки э/двигателей привода фрез во время работы необходимо правильно установить величину снимаемого припуска с заготовки. Ее величина зависит от скорости подачи и породы древесины ( см. п. 10.4)

Для древесины хвойных пород максимальная величина припуска, снимаемого одной фрезой, состоит при скорости: 7 м/мин – 500 кв. мм, 13 м/мин – 275 кв. мм.

Например при обработке доски шириной 100 мм на скорости 7 м/мин толщина снимаемго слоя не должна превышать 5 мм. Подобным образом подбираются припуски для каждой из фрез.

При обработке твердых пород дерева величину припуска уменьшают на 10…20%.

Долговечность работы режущего инструмента и качество

Долговечность работы режущего инструмента и качество обработки изделий зависит от правильности его установки. Радиальное биение режущих кромок и торцевое биение фрез не должно превышать 0,05 мм.

При установке фрез следует обратить внимание на правильную установку ножей, на состояние цанговых патронов и проставных колец. Не допускается применение их с повышенным биением

Конструкция станковых узлов

Чтобы понять принцип работы оборудования, надо рассмотреть конструктивные особенности станка, куда входит множество узлов.

- Основой станка является чугунная литая станина, которая может иметь различный сплав и вставки. Она обязательно при работе оборудования должна поглощать определенное количество вибраций и благодаря большой массе сводить ее к нулю. Немаловажен для подачи бруса материал загрузочного стола. На нем для более удобной работы могут находиться такие вспомогательные элементы, как линейка и прижимные валики.

- В деревообрабатывающем станке число шпинделей может быть от 4 до 8 и более. С учетом модели все они установлены в разных рабочих блоках с независимыми электродвигателями. Шпиндели закреплены консольно. Их число зависит от толщины снятия древесины и от сложности профиля.

- Фрезерный четырехсторонний продольный станок имеет рабочие ролики. Основными считаются ролики со шпинделем, расположенные справа вертикально и снизу горизонтально. Количество строгально-коллеровочных элементов влияет на мощность, класс оборудования и производительность модели. Модельный ряд разных изготовителей станков имеет универсальное оборудование с наличием элемента, заменяющего любой горизонтальный или вертикальный шпиндель. Он может находиться в качестве наклонного ролика и обрабатывать изделие под углом.

- Устройство подачи. Подача, протяжка и выгрузка изделий в деревообрабатывающем станке приводные. Работа происходит с помощью зубчатых и прижимных прорезиненых валиков. Управляют этой системой с пульта, однако цена на такое компьютеризированное устройство гораздо выше.

- Система управления и безопасности. Во время обработки бруса защитный кожух снижает шум и защищает от травм оператора. Дополнительно можно оборудовать смотровое стекло подсветкой. Управляется четырехсторонний деревообрабатывающий станок с панели. Можно производить установку размеров бруса, скорость подачи к инструменту изделия. Кроме того, выставляется положение шпинделей относительно детали насадки и диаметра, выключение и включение.

В некоторых моделях оборудования имеется в комплекте джойтер, гидрошпиндель и количество рабочих инструментов. Такие устройства непосредственно при обработке изделия подтачивают ножи.

Буровые и расточные детали

Часто специалисты, работающие своими руками с разными материалами, должны использовать обычные сверла для дерева и металлов.

Простое сверление не всегда помогает поддерживать правильную форму и качество края, поэтому в таких случаях требуется использование древесного пресс-подборщика. Основной аспект — сырье, из которого он производится. Корректировки для отделки древесины различных пород изготовлены из тяжелой стали с антикоррозионным металлическим покрытием.

Если вы покупаете высококачественное электрическое бурение, дерево с небольшим диаметром на дереве может не превышать 2 см.

Специальные сверла с подвижными режущими элементами используются для изготовления отверстий в деревянных и деревянных панелях, которые позволяют разрезать большой диаметр.

Технические характеристики строгального станка С16-42

| Наименование параметра | С16-42 | С25-5А | С25-4А |

|---|---|---|---|

| Основные параметры станка | |||

| Ширина обрабатываемого материала (при фрезах Ø140), мм | 32..160 | 32..260 | 50..250 |

| Толщина обрабатываемого материала, мм | 10..100 | 12..160 | 12..230 |

| Наименьшие размеры обработанного изделия (ширина х толщина) (при фрезах Ø140), мм | 30 х 8 | 30 х 10 | 45 х 10 |

| Минимальная длина одиночной заготовки, мм | 400 | 700 | 700 |

| Наибольшая толщина обрабатываемого материала при продольной распиловки, мм | — | 60 | — |

| Наибольший припуск при обработке цилиндрическими фрезами (на 1-м шпинделе), мм | 8 | 7 (8) | 7 |

| Наибольшая глубина обрабатываемого профиля, мм | 20 | 30 | 30 |

| Количество суппортов (шпинделей) | 4 | 5 | 4 |

| Скорость подачи обрабатываемой заготовки (бесступенчатая), м/мин | 7..13 | 7..35 | 7..35 |

| Диаметры шпинделей нижнего, верхнего и калевочного, мм | 40h6 | 50h6 | 50h6 |

| Диаметры шпинделей правого и левого, мм | 40h6 | 40h6 | |

| Частота вращения ножевых головок (фрез), об/мин | 6000 | 5600 | 5600 |

| Торможение шпинделей электродинамическое, постоянным током | Да | Да | Да |

| Диаметр цилиндрических фрез, мм | 140 | 125..140 | 125..140 |

| Диаметр профильных фрез на вертикальных шпинделях, мм | 180 | 110..200 | 140..203 |

| Диаметр профильных фрез на горизонтальных шпинделях, мм | 180 | 110..200 | 140..203 |

| Наибольший диаметр пил, устанавливаемых на шпиндель калевочного суппорта, мм | — | 250 | — |

| Электрооборудование станка | |||

| Род тока питающей сети | 380В 50Гц | 380В 50Гц | 380В 50Гц |

| Количество электродвигателей на станке, шт | 5 | 7 | 7 |

| Электродвигатель привода нижнего, правого, левого (1,2,3), кВт (об/мин) | 4,0 (3000) | 7,5 () | 7,5 () |

| Электродвигатель привода верхнего и калёвочного суппорта (4,5), кВт (об/мин) | 4,0 (3000) | 11 (3000) | 11 (3000) |

| Электродвигатель привода подачи, кВт (об/мин) | 1,5 (1000) | 4,0 (750) | 4,0 (750) |

| Электродвигатель подъёма траверсы, кВт (об/мин) | — | 1,1 (1000) | 1,1 (1000) |

| Установленная мощность: кВт | 17,5 | 49,6 | 49,1 |

| Габарит и масса станка | |||

| Габарит станка (длна х ширина х высота), мм | 2455 х 1250 х 1400 | 4770 х 1560 х 1870 | 3150 х 1315 х 1570 |

| Масса станка, кг | 1800 | 5200 | 4200 |

Список литературы:

Станок строгальный четырёхсторонний модели С16-42. Руководство по эксплуатации С16-42.00.000 РЭ,

Амалицкий В.В. Деревообрабатывающие станки и инструменты, 2002

Афанасьев А.Ф. Резьба по дереву, Техника, Инструменты, Изделия, 2014

Бобиков П.Д. Мебель своими руками, 2004

Борисов И.Б. Обработка дерева, 1999

Джексон А., Дэй Д. Библия работ по дереву, 2015

Золотая книга работ по дереву для владельца загородного участка, 2015

Ильяев М.Д. Резьба по дереву, Уроки мастера, 2015

Комаров Г.А. Четырехсторонние продольно-фрезерные станки для обработки древесины, 1983

Кондратьев Ю.Н., Питухин А.В… Технология изделий из древесины, Конструирование изделий и расчет материалов, 2014

Коротков В. И. Деревообрабатывающие станки, 2007

Лявданская О.А., Любчич В.А., Бастаева Г.Т. Основы деревообработки, 2011

Любченко В.И. Рейсмусовые станки для обработки древесины, 1983

Манжос Ф.М. Дереворежущие станки, 1974

Расев А.И., Косарин А.А. Гидротермическая обработка и консервирование древесины, учебное пособие, 2010

Рыженко В.И. Полная энциклопедия художественных работ по дереву, 2010

Рыкунин С.Н., Кандалина Л.Н. Технология деревообработки, 2005

Симонов М.Н., Торговников Г.И. Окорочные станки, 1990

Соловьев А.А., Коротков В.И. Наладка деревообрабатывающего оборудования, 1987

Суханов В.Г. Круглопильные станки для распиловки древесины, 1984

Фокин С.В., Шпортько О.Н. Деревообработка, Технологии и оборудование, 2017

Хилтон Билл Работы по дереву, Полное руководство по изготовлению стильной мебели для дома, 2017

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Расположение основных узлов четырехстороннего строгального станка С16-42

![]()

Расположение основных узлов строгального станка С16-42

![]()

Расположение основных узлов строгального станка С16-42

Перечень составных частей фуговального станка С16-42:

- 1. Станина С16-42.11.000

- 2. Суппорт нижний С16-42.02.000

- 3. Суппорт верхний С16-42.05.000

- 4. Суппорты вертикальные С16-42.03.000 2 шт

- 5. Механизм подачи С16-42.07.000

- 6. Привод подачи С16-42.08.000

- 7. Когтевая защита С16-42.16.000

- 8. Прижим С16-42.19.000

- 9. Прижим боковой С16-42.20.000

- 10. Стол передний С16-42.28.000

- 26. Трубопровод С16-42.67.000

- 27. Электрошкаф С16-42.69.000

- Х. Шпиндель С16-42.10.000 1 шт.

Органы управления фуговальным станком С16-42:

- 13. Рукоятка регулировки по высоте переднего стола

- 14. Квадрат поднастройки механизма подачи по высоте

- 15. Квадрат перемещения подвижной линейки

- 16. Винт зажима подвижной линейки

Суппорт нижний

17. Квадрат регулировки по высоте

18. Квадраты зажима при вертикальном перемещении

Суппорт верхний

19. Квадрат регулировки по высоте

20. Квадраты зажима при вертикальном перемещении

21. Квадрат осевого перемещения шпинделя

22. Квадрат зажима осевого перемещения шпинделя

Суппорты вертикальные

23. Квадрат горизонтального перемещения левого суппорта

24. Рукоятка зажима горизонтального перемещения левого суппорта

25. Квадрат горизонтального перемещения правого суппорта

26. Рукоятка зажима горизонтального перемещения правого суппорта

27. Квадраты осевого перемещения шпинделей

28. Квадрат зажима осевого перемещения левого шпинделя

29. Квадрат зажима осевого перемещения правого шпинделя

30. Замок включения напряжения

![]()

Пульт управления строгальным станком С16-42

- 1. Переключатель нижней фрезы S8

- 2. Переключатель верхней фрезы S9

- 3. Переключатель правой фрезы S10

- 4. Переключатель левой фрезы S11

- 5. Кнопка включения фрез S21

- 6. Кнопка отключения станка S2

- 7. Кнопка включения подачи «Вперед» S22

- 8. Кнопка отключения подачи «Вперед» S24

- 9. Кнопка включения подачи «Назад» S23

- 10. Переключатель включения станка S1

- 11. Сигнал наличия напряжения HL1

- 12. Сигнал торможения HL2

Назначение четырёхстороннего станка

Оборудование предназначено изготавливать профильный пиломатериал, продукцию с гладкой поверхностью. Половая доска, паркет, плинтуса, брусья, наличники, мебельные, оконные изделия, ряд другой продукции относятся к номенклатуре, изготавливаемой на этом оборудовании.

Модели соотносятся к продольно-фрезерному и строгальным машинам:

- Рейсмусовый — строгание дерева на заданную толщину с обеих сторон за один проход.

- Строгальный – снятие стружки, профилирование.

- Фрезерный – придание древесине заданной конфигурации.

Четырёхсторонний строгальный станок управляется панелью, выполняющая операции пуск−остановка техники, фиксирует параметры обрабатываемой древесины, устанавливает рабочее положение шпинделей по сечению инструмента и размера заготовки.

![]()

Четырёхсторонний фрезерный станок по дереву делает распил пиломатериала указанного размера по длине, а также профилирование нужной конфигурации. Учитывая толщину дерева, нижний вертикальный нож перемещается вместе со столешницей станка.

Главный рабочий узел машины−вал со шпинделями, расположенными горизонтально снизу, и вертикально справа. Мощность, производительность зависит от строгальных механизмов. Машина управляется панелью, выполняя функции:

- Подача заготовки к режущим инструментам.

- Определение размера материала.

- Выставление сечения насадки.

- Пуск−стоп оборудования.

Классификация и отличия станков

Модели деревообрабатывающей серии классифицируются по функциональному признаку: рейсмусовый, фрезерный, строгальный, (фуговальный) другие, включая торцовочный, распиловочный, универсальный. Каждый из них имеет конкретное назначение. Компактный четырёхсторонний станок выполняет:

- Строгание, создание базовой поверхности.

- Профилирование материала.

- Быструю замеуа режущего инструмента.

- Использование профильных ножей в нижнем и верхнем патроне.

- Визуальное определение размера материала по счётчику (до 0,1 мм).

- Вариация скорости (3-15 м/мин).

- Боковое перемещение шпинделей, что обеспечивается вращением рукоятки (вручную).

![]()

Оборудование выполняет обработку древесины требуемой точности, качества. Прочная чугунная поверхность со слоем нанесенного (0,3 мм) хрома ограничивает износ рабочей плоскости.

Четырехсторонние машины для строгания. Описание. Принцип работы.

Многошпиндельные машины очень эффективны, чтобы сэкономить время при обработке большого количества древесины.

Деревянные разрезы после резки имеют дефекты, такие как неровные поверхности, трещины и т. Д., Которые необходимо удалить перед продолжением дальнейшей обработки. Для устранения этих дефектов используются фрезерные станки, через которые каждая из четырех поверхностей заготовки обрабатывается отдельно. Если количество обработанной древесины велико, удобнее и экономичнее использовать многошпиндельные деревообрабатывающие станки.

Такие машины называются четырехсторонними строгальными станками. Как следует из названия, все четыре поверхности заготовки подвергаются одновременной обработке или утолщению.

Четырехсторонняя машина может иметь от 4 до 10 валов шпинделя, в зависимости от требований к конечной форме ваших изделий.

Проще говоря, количество шпинделей зависит от сложности профиля продукта, который вы хотите получить на выходе из машины.