- Преимущества и недостатки террасной доски

- Экономический смысл

- Главные преимущества древесно-полимерного композита

- Нюансы монтажа древесно-полимерной доски

- Индивидуальные доказательства

- Композитные материалы на основе керамики

- характеристики

- льготы

- недостаток

- стандартизация

- Настил

- Технические и эксплуатационные качества

- Древесно полимерный композит: что это такое, виды и в чем его достоинства?

- Процесс

- Процесс делигнификации

- Описание и химический состав

- Соотношение полимера и дерева

- Преимущества материала

- Возможно ли изготовить его самостоятельно?

- 4.2. Композиты и бетон

Преимущества и недостатки террасной доски

Описание декинга было бы неполным без упоминания о положительных и отрицательных свойствах материалов. Поскольку выпускается два основных вида террасной доски, рассмотрим характеристики каждого в отдельности.

Изделия из массива обладают целым набором плюсов:

- Выдерживает существенные нагрузки;

- При должном уходе и обработке служит не менее 20 лет;

- Имеет высокий коэффициент антискольжения;

- Легко монтируется на кляммеры или обычные метизы (гвозди, саморезы);

- Допускается влажная и сухая очистка;

- Морозо- и влагостойкая;

- Отличается прекрасными теплоизолирующими свойствами;

- Возможно тонирование или окрашивание в любой из 5000 оттенков.

Перечислим и минусы террасной доски из цельного массива:

- Боится воды, может разбухнуть, сгнить, заплесневеть. Поэтому сделанный пол необходимо периодически обрабатывать защитными антисептическими и гидрофобными средствами;

- Нельзя использовать недостаточно просушенную древесину, так как она быстро деформируется, особенно в области сучков и заболони;

- Пересушенное дерево также нежелательно монтировать, так как оно становится колким, трескается при нагрузке;

- Высокая стоимость качественного материала – от 2500 руб./м².

В отличие от массива, террасная доска из ДПК практически лишена ее недостатков. В преимуществах:

-

Привлекательный внешний вид при обширном выборе дизайнов – от рустикальной до лакированной доски;

- Долгий срок эксплуатации – не менее 15 лет;

- Готовые к использованию планки без необходимости последующей обработки;

- Прекрасная устойчивость к воде;

- Выдерживает нагрузку до 500 кг/м²;

- Не боится деформаций и расщепления;

- Биостойкость;

- Нескользкая поверхность в мокром и сухом состоянии;

- Простая в обработке;

- Выдерживает колебания температур от -20 °C до +40 °С;

- Допускается использование бытовой химии для очистки.

Для достоверности давайте рассмотрим и недостатки ДПК:

- Множество некачественных подделок известных брендов;

- Завышенная цена – от 1000 руб./м²;

- Со временем выцветает;

- Поверхность повреждается, появляются вмятины, сколы;

- Несмотря на утверждение производителей монтаж не слишком прост, требует соблюдения множества правил и условий;

- Сильно меняет размеры при нагреве под солнечными лучами или на морозе.

ДПК эконом-класса.

Как показывает практика, террасная доска из лиственницы и ДПК вполне может служить десятилетиями, но при условии приобретения качественного материала, бережного отношения и своевременного ухода. Поэтому универсального совета «из чего сделать настил» нет.

Экономический смысл

В 2012 году во всем мире было произведено более 2,4 млн т ДПК, в основном в Северной Америке (1,1 млн т), Китае (900 000 т) и Европе (260 000 т). В Европе Германия является ведущим производителем с объемом производства около 100 000 т, а также ведущей машиностроительной компанией. Другими ведущими странами-производителями ДПК в Европе являются Австрия, Бенилюкс и Скандинавия. Наиболее важные производители представляют деревообрабатывающую и пластмассовую промышленность. Новое исследование рынка WPC, проведенное Asta Eder Composites Consulting, показывает, что распространение материала WPC во всем мире продолжается. Рынок ДПК на рынке Юго-Восточной Азии будет демонстрировать дальнейший рост в ближайшие годы.

Главные преимущества древесно-полимерного композита

Для потребителя самым важными являются сочетание приемлемой цены и достойного качества товара. Дерево в строительстве любят применять из-за его экологичности: оно дышит, не препятствует естественной вентиляции. Композит на основе опилок с полимерной составляющей имеет ряд важных преимуществ даже по сравнению с бревном:

- устойчиво к повреждению;

- не горюч;

- легко обрабатывается;

- не требует длительного ухода;

- рассчитан на эксплуатацию 25-30 лет;

- имеет широкий температурный диапазон (от -50 до +150);

- не впитывает влагу;

- не подвержен размножению грибковой флоры.

![]()

В продаже можно встретить модели любого цвета, что позволяет подобрать под существующий интерьер. Так как в состав входят отходы от деревообрабатывающей промышленности, цена на изделие доступная.

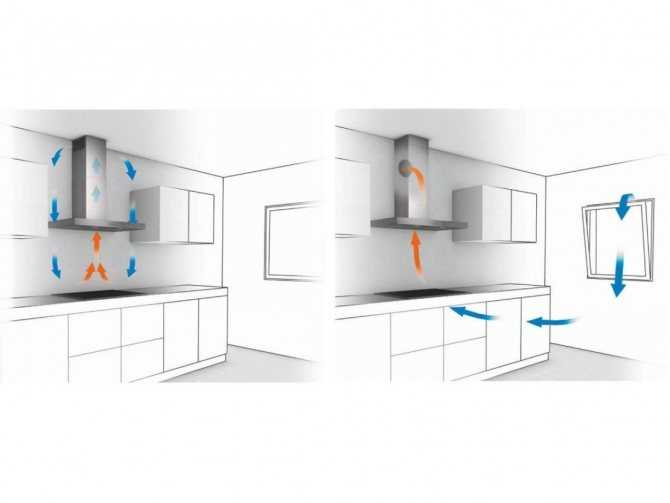

Нюансы монтажа древесно-полимерной доски

По заверению профессионалов монтаж композитной доски не вызывает сложностей, однако здесь есть свои нюансы, которые стоит учитывать. Не рекомендуется проводить укладку при отрицательной температуре. Если монтаж осуществляется при низких положительных температурах, то за 2-3 суток до начала работ доски должны находится на улице для адаптации. Для любого покрытия необходимо оставлять вентиляционные зазоры как между досками, так и от покрываемой поверхности.

При укладке террасной доски обязательно подготовить поверхность — залить монолитную плиту, сделать металлический каркас, либо использовать точечные опоры — тротуарные плиты или бетонные блоки, уложенные на выровненный и утрамбованный слой песка.

Крепление осуществляют на монтажные лаги, изготовленные также из ДПК, стандартное расстояние между центрами лаг — 40 см. Для исключения появления посторонних шумов под лаги нужно не забыть уложить резиновые подушки. Не допускается прямой контакт с почвой. Конструкция глухого настила должна иметь небольшой уклон для схода атмосферных осадков.

Бесшовное крепление

При сборке нужно пользоваться прилагаемой схемой и соответствующими креплениями. Выступ торцов настила после крайней лаги не должен превышать 2х см, при регулярной нагрузке больший выступ создаст условия для преждевременного разрушения конструкции. С торца декинг закрывается специальными заглушками. Запрещается пользоваться молотком для подгона досок — для этих целей подойдет киянка.

Шовное крепление клипсой

Для террасной доски существует два способа монтажа:

- шовный (крепление к лаге кляймером или клипсой; образуется шов от 5 до 10 мм; приемлем при устройстве настила на открытом воздухе без навеса; отличается простотой);

- бесшовный (доска крепится к лаге напрямую саморезом; зазор на тепловое расширение около 3 мм регулируется с помощью специального ограничителя; из-за затрудненного водостока применяется для закрытых террас и внутри помещения; отличается высокой эстетичностью).

Несоблюдение рекомендаций производителя по монтажу значительно сокращает срок эксплуатации конструкции.

https://youtube.com/watch?v=yx7JGHYKfec

Индивидуальные доказательства

- Fachagentur Nachwachsende Rohstoffe eV (Ред.): Исследование древесно-пластиковых композитных материалов «Древесно-пластмассовые композиты». Том 28, Landwirtschaftsverlag Münster, 2006, ISBN 3-7843-3397-4 .

- ↑ Джефф Притчард: Сливаются две технологии: древесно-пластиковые композиты. В: Пластмассы, добавки и компаунды. 6 (4), июль-август 2004 г., / 04, стр. 18-21

- Алиреза Ашори: Древесно-пластиковые композиты как перспективные экологически чистые композиты для автомобильной промышленности! Биоресурсные технологии 99 (11), 2008, , стр. 4661-4667.

- Анатоль А. Клёсов: Древесно-пластиковые композиты. John Wiley & Sons, 2007, ISBN 978-0-470-14891-4 , стр. 75.

- Николь Старк, Лоран Матуана: Ультрафиолетовое выветривание фотостабилизированных композитов из полиэтилена высокой плотности с наполнителем из древесной муки. Мичиган, 2003 г.

- Крейг М. Клемонс, Дэниел Ф. Колфилд: Wood Flour. В: Марино Ксантос (ред.): Функциональные наполнители для пластмасс. Wiley-VCH, Weinheim 2005, ISBN 3-527-31054-1 , стр. 249.

- Ханс Корте: Из единственного источника. Технологии производства древесно-пластиковых композиционных материалов. В: Обработка древесины и пластмасс HK. 4/2006, стр. 24–27.

Композитные материалы на основе керамики

Не все волокна для керамики «одинаково полезны», но, тем не менее, применение некоторых из них дает возможность получить материалы с повышенной прочностью.

Использование металлических волокон позволяет незначительно увеличить сопротивление растяжению и повысить стойкость к тепловому воздействию.

Применение в качестве, наполняющих частиц – дисперсных металлических добавок, дает возможность получить керметам – материал с повышенной теплопроводностью и стойкостью к термоударам.

Из данных материалов изготавливают части, детали электропечей, газовых турбин, ракетной и реактивной техники, а также режущие инструменты.

Композиционные материалы – это улучшенные соединения, это как валенки с калошами и тепло, и ноги не промокают.

Два ключевых момента, которые нужно знать о чудо композитных материалах:

- Материалы состоят из матрицы и наполнителя,

- Материалы после «модификации» приобретает новые свойства.

характеристики

Предыдущие долгосрочные исследования и случаи повреждения на практике показали, что WPC может быть поврежден ультрафиолетовым излучением, воздействием влаги и температуры, а также поражением грибами.

льготы

Преимущества материала перед традиционными материалами на основе древесины, такими как ДСП или фанера, заключаются в свободной трехмерной пластичности материала и большей устойчивости к влаге . По сравнению с твердыми пластиками, ДПК отличается большей жесткостью и значительно более низким коэффициентом теплового расширения .

недостаток

Прочность на разрыв снижена по сравнению с пиломатериалами. Однако, чтобы компенсировать это, фитинги могут быть снабжены усиливающими вставками.

Водопоглощение формованных деталей без окончательного покрытия выше, чем у твердых пластмассовых деталей или формованных деталей с фольгой или покрытием потоком.

стандартизация

В настоящее время в Европе разрабатывается новый стандарт для WPC. Стандарт с обозначением: «Композитные материалы EN 15534, изготовленные из целлюлозосодержащих материалов и термопластов (обычно называемых древесно-полимерными материалами (WPC) или композитными материалами из натуральных волокон (NFC))» состоит из нескольких частей. Некоторые из них уже опубликованы:

DIN EN 15534-1: 2014-04 Композиционные материалы, изготовленные из материалов, содержащих целлюлозу и термопласты (обычно называемые древесно-полимерными материалами (WPC) или композитами из натуральных волокон (NFC)) — Часть 1: Методы испытаний для описания формовочных смесей и продуктов

DIN EN 15534-4: 2014-04 Композиционные материалы из целлюлозосодержащих материалов и термопластов (обычно называемых древесно-полимерными материалами (WPC) или композитами из натуральных волокон (NFC)) — Часть 4: Требования к профилям и панелям для напольных покрытий

DIN EN 15534-5: 2014-04 Композитные материалы, изготовленные из материалов, содержащих целлюлозу и термопласты (обычно называемые древесно-полимерными материалами (WPC) или композитами из натуральных волокон (NFC)) — Часть 5: Требования к профилям и панелям для настенных покрытий

Остальные части все еще находятся в стадии строительства.

Настил

С конца 2007 года установлены критерии качества этой продукции под знаком качества террасной доски из древесно-полимерных материалов. Система, разработанная ассоциацией качества древесных материалов e. Знак качества, присуждаемый V., учитывает определенные свойства материала, такие как долговечность и стабильность ( прочность на изгиб , атмосферостойкость, стабильность размеров и сопротивление скольжению), а также происхождение продукта. Изделие предназначено для использования вне помещений. Для сертифицированных продуктов, только древесные волокна используются , которые приходят на 100% по сравнению с проверяемым FSC или PEFC- сертифицированного лесного хозяйства . Включенный полимер или смесь полимеров должны состоять на 100% из пластика , который был обработан впервые .

Технические и эксплуатационные качества

Материалы из ДПК предназначены в первую очередь для обустройства объектов, активно подвергающихся воздействию внешней среды. При эксплуатации под открытыми солнечными лучами, с повышенной влажностью и при значительном колебании температуры композитная доска должна обладать особыми свойствами.

![]()

Представленные ниже характеристики материала определяют длительный срок службы покрытия (от 15 до 50 лет) даже в условиях экстремального климата:

- износостойкость: устойчивость к истиранию и царапинам, отсутствие заноз (даже в местах максимальной проходимости напольное покрытие сохраняет свой первоначальный вид);

- устойчивость к ультрафиолетовым лучам: не выгорает и не разрушается;

- влагостойкость: не разбухают, при высыхании профиль не меняет формы;

- устойчивость к перепадам температур в диапазоне от минус 50 до плюс 70 градусов;

- высокая прочность: не трескается от ударов, выдерживает высокие нагрузки;

- невосприимчивость к плесени и вредителям;

- отсутствие специального ухода и необходимости в дополнительном покрытии и обработках антисептиками;

- возможность восстановления материала после сильного загрязнения;

- устойчивость к агрессивным растворам (щелочи и кислоты);

- высокая огнестойкость: исключено самовоспламенение от окурка или искры, не поддерживает горение;

- удобный монтаж и демонтаж: хорошо продумано крепление, профиль можно пилить, сверлить, изгибать;

- экологически безопасен (не выделяет вредных веществ) и пригоден для повторной переработки (не загрязняет окружающую среду отходами);

- хорошая теплопроводность аналогичная дереву: если ходить по покрытию босиком, не будет ощущения холода;

- высокие эстетические качества: имеет аромат, текстуру и цвет натуральной древесины, существует много вариантов окраски и текстуры.

Исходя из представленных выше характеристик материала можно выделить основные преимущества изделий из ДПК перед натуральной древесиной:

- высокая влагостойкость позволяет использовать материал даже на берегу моря;

- долговечность и практичность;

- отсутствие ежегодных обработок и специального ухода.

Из недостатков следует отметить только высокую стоимость и риск попасть на недобросовестного производителя.

Древесно полимерный композит: что это такое, виды и в чем его достоинства?

Изготавливается продукция данного вида с применением переработанной древесины, которая смешивается с полимерами и специальными химическими добавками, придающими различные свойства материалу в зависимости от вида.

Содержание древесного материала в изделиях может варьироваться в диапазоне 50% — 80%. Сырьем для него служат в основном отходы лесной промышленности: опилки, стружка, щепа, древесная пыль и другой негожий материал, возникающий в процессе переработки древесины. Все отходы перерабатываются до состояния муки и мелкой щепы с фракцией 0,8-2 мм.

В качестве связующего полимера выступает ПВХ, пропилен или полиэтилен. Общий процент древесины и других компонентов в составе может варьироваться. В зависимости от этого подобные материалы разбиваются на виды, поэтому есть и другие названия таким продуктам:

- дерево-пластиковый композит

- древотермопласт

- древопласт

- древопластик

- поливуд и др.

Изделие — террасная доска из древопласта фото

ДПК — это можно сказать суперсовременный продукт-гибрид, который можно еще и обрабатывать как обычную древесину, если в нем содержится ее более 70%: поэтому его пилят, сверлят, строгают рубанком, работают с ним топором, красят и т.д.

При этом всем он выгодно отличается от дерева, ДПК выигрывает, как в физических, так и технических характеристиках, которые обеспечивают ему несравнимо высокие эксплуатационные показатели .

В чем преимущества древесно полимерного композита?

Основная проблема большинства видов древесин — это маленькая степень сопротивляемости негативным средам: от влажности и воды они разбухают и гниют, от солнца и жары выцветают, рассыхаются и трескаются. А вот «жидкое дерево» тем и отличается, что оно значительно более стойкое к таким воздействиям.

Данный материал также значительно превосходит по физическим характеристикам и другие изделия на основе дерева: фанеру, дсп, мдф и др.

Древесно полимерная доска фото

Кроме того, что древотермопласт не сильно боится воды, повредить или поцарапать его не так то просто, поскольку он имеет более плотную и крепкую структуру. По той же причине срок службы его значительно больше деревянных аналогов. Так например, напольные покрытия из древопласта, как утверждает производитель, может прослужить вплоть до 50 лет, что с деревом возможно только с периодическим обновлением — шлифовкой и покрытием лаком. А если речь идет о сайдинге и других подобных материалах, не испытывающих серьезного механического воздействия, срок может быть и больше.

Древесно полимерный композит не боится ни грибков, ни плесени, а все благодаря наличию ненатуральных компонентов, поэтому предпосылки к их возникновению минимальные. По той же причине этот материал «не вкусный» для насекомых и грызунов, они обходят его стороной.

Благодаря наличию в структуре огнестойких добавок, ДПК относится к категории трудно воспламеняемых веществ.

Этот материал антистатичен, причина в тех же дополнительных компонентах.

Наличие специальных пигментных составов, дает на выходе производства в массе крашенное ДПК изделие, при этом цвет может быть каким угодно, что с деревом сделать не возможно.

Доски из дерево полимерного композита фото

В нагретом состоянии древопластик поддается изгибанию, тем самым можно придать ему самую разную форму. Это дает больше возможностей изготовить оригинальное и даже уникальное изделие для благоустройства дома и двора.

Среди всех плюсов затаился один недостаток, как и у большинства новейших материалов, цена древесно полимерного композита порой достигает 50-80 у.е за метр. Это может показаться немного странным на фоне производства из отходов, но как говорится, кто придумал игру, тот и устанавливает правила. С одной стороны, это объясняется сложным технологическим процессом производства. С другой стороны, большую стоимость компенсируют довольно крепкие эксплуатационные показатели, обеспечивающие длительный срок эксплуатации. Ну и за одно вы получаете уникальный в своем роде продукт.

Процесс

В естественном состоянии древесина не является прозрачным материалом из-за рассеяния и поглощения света. Дубильный цвет древесины обусловлен ее химическим полимерным составом из целлюлозы , гемицеллюлозы и лигнина . Лигнин древесины в основном отвечает за характерный цвет древесины. Следовательно, количество лигнина определяет уровень видимости древесины, около 80–95%. Чтобы сделать древесину видимым и прозрачным материалом, при его производстве необходимо уменьшить как поглощение, так и рассеяние. Процесс производства прозрачной древесины основан на удалении всего лигнина, что называется процессом делигнификации.

Процесс делигнификации

Производство прозрачной древесины в процессе делигнификации варьируется от исследования к исследованию. Тем не менее, основы позади него заключаются в следующем: образец древесины пропитанной нагревают (80 ° С-100 ° С) растворы , содержащие хлорид натрия , гипохлорит натрия , или гидроксид натрия / сульфит в течение приблизительно 3-12 часов , с последующим погружением в кипящую перекись водорода . Затем лигнин отделяется от структуры целлюлозы и гемицеллюлозы, в результате чего древесина становится белой и начинается проникновение смолы. Наконец, образец погружают в подходящую смолу, обычно ПММА, при высоких температурах (85 ° C) и вакууме на 12 часов. Этот процесс заполняет пространство, ранее занимаемое лигнином, и открытой ячеистой структурой древесины, в результате чего получается прозрачный древесный композит.

Хотя процесс делигнификации является успешным методом производства, он ограничивается лабораторным и экспериментальным производством небольшого материала малой толщины, который не может соответствовать требованиям его практического применения. Однако в 2018 году в Центре совместных инноваций Цзянсу для эффективной обработки и использования лесных ресурсов Сюань Ван и его коллеги разработали новый производственный метод проникновения раствора преполимеризованного метилметакрилата (ММА) в делигнифицированные древесные волокна. Используя эту новаторскую стратегию, можно легко изготавливать крупногабаритную прозрачную древесину любой толщины и любого размера. Тем не менее, несмотря на этот успех в производстве, все еще существуют проблемы, связанные с механической стабильностью и регулируемыми оптическими характеристиками.

Описание и химический состав

Древесно-полимерный композит, который называют жидким деревом, представляет собой искусственный материал, получаемый в результате смешивания дерева и мономера. В процессе изготовления происходит экструзия, образующая полимер. Подобным способом изготавливают полимерную доску, по прочности превосходящую обычное дерево, но немного уступающую керамической плитке. Сами доски приобретают форму в процессе литья.

![]()

Производится «жидкое дерево» путем добавления к стружке связующих полимеров: полистирола, полиэтилена, полипропилена и поливинилхлорида. Название «жидкое дерево» ДПК получил из-за гибкости и пластичности.

«Жидкое дерево» применяют в производстве половых досок, сайдинга, труб (для водопровода, канализации), мебели.

В химический состав ДПК входят всего 3 компонента:

- Мелкие частицы древесины (стружка, опилки, измельченное дерево, аброформ, в дешевых моделях попадается жмых от семян подсолнечника, измельченная фанера). Количество присадки может колебаться в составе от 1/3 до 4/5 общей массы.

- Полимерная добавка – поливинилхлорид (ПВХ), полиэтилен (ПЭ), полипропилен (ПП).

- Специальные химические добавки, которые значительно улучшают технические свойства, внешний вид (красители, лаки). Объем этих добавок составляет 0,1–4,5% общей массы.

Соотношение полимера и дерева

Пропорции соотношения полимера и дерева могут быть разными. Подбор осуществляется с учетом того, какие технические показатели ДПК требуются.

![]()

Дерево (аброформ) к полимеру относится как 2:1. Такое соотношение придает ДПК свойства древесины – масса будет содержать больше волокон дерева. Доски из такого материала будут набухать от влаги, что существенно снижает срок эксплуатации во влажном климате. Для средней полосы и юга России оно составит 5–10 лет. ДПК получается относительно хрупким, что ограничивает его применение, однако стройматериал имеет красивую текстуру дерева и «рифленую» поверхность.

Соотношение дерева к полимеру, как 2:3, значительно ухудшает внешний вид доски ДПК, что ограничивает использование досок в декоративных целях. На ощупь доска напоминает обычный пластик, а поверхность становится более гладкой (иногда скользкой).

Если древесно-полимерный композит имеет соотношение волокон дерева (аброформ) к полимеру 1:1, доска приобретает оптимальные характеристики. Текстура получается красивой, с шероховатой поверхностью, нескользкой. Упрощается процесс литья: не требуется греть составляющие до нужной температуры. Приготовление ДПК этим способом не передает свойства дерева материалу: он не впитывает влагу, не набухает, относительно прочен в применении.

Жидкое дерево разливают в специальные формы, которые предусматривают наличие шипов и пазов для крепления досок.

Преимущества материала

ДПК устойчив к воздействию ультрафиолета: он не растрескивается, не деформируется. Он не изменяет свою структуру при низких температурах воздуха, воздействии влаги, кислот и других негативных сред.

![]()

Материал устойчив к воздействию плесени, в ДПК не заводятся насекомые, он не является приманкой для мышей, крыс и прочих грызунов. Для большей устойчивости его могут покрывать специальной полимерной пленкой.

Еще один плюс – более высокая прочность (позволяет выдерживать более 5 ц на 1 м2). Это дает возможность размещать на досках любую тяжелую мебель.

Жидкое дерево – гибкий материал, который легко поддается обработке. Его можно распиливать, обстругивать. Это учитывается в производстве полимеров или в процессе литья.

Жидкое дерево – экологически чистый материал, поскольку используемый аброформ и полимер не выделяют ядовитых веществ и не представляют опасности для человека. ДПК не горюч и не поддерживает горение.

Возможно ли изготовить его самостоятельно?

Сделать «жидкое дерево» (аброформ) в домашних условиях можно, при этом ДПК, изготовленный своими руками, будет обладать нужными характеристиками. Заготовки подойдут для реставрационных работ (мебель), грубого полового настила для вспомогательных помещений, беседок, террас.

Чтобы изготовить жидкое дерево, надо взять древесные опилки и измельчить их при помощи домашних мельниц или кофемолок. В смесь добавляют клей ПВА (соотношение опилок и клея 70:30). Полученная смесь должна быть густой. Чтобы материал имел нужный цвет, рекомендуется добавить краску (эмаль) подходящего цвета.

Полученная масса – аналог ДПК. Материал можно наносить на поврежденные участки паркета, ламината, мебели.

https://youtube.com/watch?v=L3jxMeZ7H98

Если залить пол таким материалом, то под него надо сделать опалубку, а саму смесь подготовить в нужном объеме. Затем можно приступать к заливке. Рекомендуемая толщина будущей доски – 50 мм.

4.2. Композиты и бетон

Преимущества композиционных материалов хорошо проявляются при армировании бетона и строительстве.

Недорогой и разносторонний, бетон является одним из лучших строительных материалов во многих предложениях. Являясь настоящим композитом, типичный бетон состоит из гравия и песка, связанных вместе в матрице из цемента, с металлической арматурой, обычно добавляемой для усиления прочности. Бетон превосходно ведет себя при сжатии, но становится хрупким и непрочным при растяжении. Растягивающие напряжения, так же как и пластическая усадка во время отверждения, приводят с трещинам, которые поглощают воду, что, в конечном счете, приводит к коррозии металлической арматуры и существенной потере монолитности бетона при разрушении металла.

Композитная арматура утвердилась на строительном рынке благодаря доказанному сопротивлению коррозии. Новые и обновленные конструкторские руководства и тестовые протоколы облегчают инженерам выбор армированных пластиков.

Усиленные волокнами пластики (стеклопластик, базальтопластик) с давних пор рассматривались как материалы, позволяющие улучшить характеристики бетона.