- Промышленное производство

- Выбор станка для вагонки

- Производительность станка

- Экономическая целесообразность

- Общие требования

- Расчет площади

- Станок для изготовления вагонки – выгодный бизнес

- Промышленная технология производства

- Фугование доски

- Инструмент для работы

- Как своими руками обшить стены дома внутри деревянной вагонкой

- Как установить и закрепить деревянную вагонку

- Изготавливаем вагонку

- Какие станки лучше использовать для обработки древесины?

- С чего начать

- Цех

- Виды вагонки

- Сырье

- Общие принципы изготовления вагонки

- Самодельный станок для производства вагонки

- Стоит ли покупать

- Требования к конструкции станка для производства вагонки

- Конструкция станка

- Станина

- Рабочий стол

- Финансовые расчеты

Промышленное производство

![]() Производственный цех Производственная технология получения ламели включает несколько этапов. Поскольку речь идет о крупных партиях, используют мощное профессиональное оборудование.

Производственный цех Производственная технология получения ламели включает несколько этапов. Поскольку речь идет о крупных партиях, используют мощное профессиональное оборудование.

- Сначала изготавливают обрезную доску.

- Затем ламели высушивают на открытом воздухе или в камере. Влажность качественного материала не превышает 12–15%.

- Доски обстругивают с лицевой стороны и придают нужную форму.

- На станках подвергают материал фальцовке и шпунтовке, формируя не только шипы и пазы на боковых сторонах, но и специфический профиль вагонки: ланхудахус, штиль, американка.

- Материал очищают от грязи и пыли. Доски проходят стандартную проверку и сортируются по качеству и сортности.

Выбор станка для вагонки

Выбор оборудования для изготовления профилированной доски зависит от двух факторов:

- Производительность станка.

- Экономическая целесообразность.

Производительность станка

Профессиональное оборудование рассчитано для обработки сырья из необрезной доски. Станок, оборудованный 5-тью шпинделями (приводными осями с режущими головками), выполняет одновременно 4 операции по обработке древесины:

- удаление коры и подкорья с необрезной доски;

- строгание доски с обеих сторон (функция рейсмуса):

- фрезерование боковых сторон заготовки — формирование пазов и шипов;

- фрезерование тыльной стороны для устройства вентиляционных каналов.

Производительность профессиональных агрегатов достигает от 1800 п.м. до 3600 п.м. готовой продукции в течение рабочей смены. Такое оборудование устанавливают на крупных предприятиях.

Модели с 4-мя шпинделями обрабатывают калиброванный пиломатериал. Недорогое оборудование выполняет 2 операции – фрезерует только пазы и шипы. Производительность у них небольшая – 200 – 300 п.м. за рабочую смену.

Экономическая целесообразность

Приобретать дорогое оборудование (от 100 тыс.руб. до 500 тыс.руб.) стоит в расчёте на сбыт вагонки в больших объёмах. В условиях малого предприятия приобретают 2-х операционный станок (50 – 60 тыс.руб.). Для домашней мастерской целесообразно собрать своими руками фрезерное оборудование.

Общие требования

На каких станках и какой бы сложности вы ни пробовали делать вагонку, нужно соблюдать следующие требования.

- Качество пиломатериалов. Доски должны быть только обрезными, с одинаковой толщиной и шириной. Широкие плоскости нужно пропускать через рейсмус минимум с одной, а желательно с двух сторон. Для этих целей лучше иметь дома двухсторонний рейсмус, а если его нет, то хотя бы элементарный фуговальный станок.

![]()

![]()

Двухсторонний рейсмус

Если таких станков нет, то можно работать ручным электрическим рубанком. Работы эти довольно трудные и долгие, а качество всегда будет намного ниже, чем во время обработки пиломатериалов на станках.

-

Сушка. Работать можно только с пиломатериалами, имеющими не более 24% относительной влажности. Если показатели выше, то доски просушите под навесом или в проветриваемом помещении. Чем больше зазор будет между штабелями, тем быстрее пиломатериалы избавятся от излишков влаги. Складывайте их аккуратно, не допускайте появления искривлений, правильно укладывайте прокладки, верхний ярус обязательно прижимайте грузом.

Сушка вагонки

- Работа. Беспрекословно соблюдайте правила техники безопасности. Как свидетельствует статистика, деревообрабатывающие станки считаются наиболее травмоопасным оборудованием. Причем травмы очень тяжелые и нередко становятся причиной инвалидности. Это не значит, что станков нужно бояться, но относиться к ним следует с уважением. Что касается использования рукавиц, то к этому вопросу нужно подходить с умом. Рукавицы предохраняют руки от заноз, это верно. Но верно и то, что во время попадания рукавицы под режущий элемент затягивается кисть или рука, травмы намного опаснее.

![]()

Станок для изготовления вагонки

Какие нужно станки и оборудование для изготовления вагонки своими руками, мы будем рассказывать по ходу статьи. Дело в том, что есть большое количество технологий с учетом существующих станков, описать все в одной статье невозможно. Начнем с изготовления самой простой вагонки — такие работы доступны большинству неопытных мастеров.

Расчет площади

Последовательность расчета площади покрываемой поверхности лучше всего рассчитать на примере дома размерами 6х10, где обшиваться будут потолок и стены.

После чего рассчитываем квадратуру первой комнаты. Допустим, длина будет равняться 6 м, ширина — 5 и высота — 2,5 метра.

Дальше все предельно просто, как преподавали в школе:

- Длинная сторона — перемножаем высоту на длину 6х2,5=15 м2;

- Стена напротив имеет такие же размеры, по этой причине умножаем результат на два 15х2=30 м2;

- По такому же принципу высчитываем квадратуру стены поменьше 5х2,5=12,5 м2, полученный результат снова умножаем на два 12,5х2=23 м2;

- Чтобы рассчитать площадь потолка, умножаем ширину на длину комнаты 5х6=30 м2;

- Складываем полученные данные и получаем площадь покрытия этой комнаты 30+23+30=83 м2;

Таким же способом вычисляем площадь остальных комнат, складываем между собой результат, и будем знать общую квадратуру всей поверхности.

Квадратуру балкона высчитываем таким же образом, разве что в таком случае удобнее всего каждую из сторон расчленить на составляющие ее фигуры.

![]()

Станок для изготовления вагонки – выгодный бизнес

В домашней мастерской появился фрезерный станок, и все объёмы по изготовлению профилированной деревянной облицовки для собственных нужд выполнены.Встаёт вопрос – почему оборудование должно простаивать? Ведь теперь можно организовать собственное дело по изготовлению и продажи готовой продукции населению.

Любой бизнес нацелен на получение прибыли. Чтобы определить рентабельность затеянного дела, нужно иметь примерный бизнес-план. Используя интернет можно произвести анализ следующих данных:

- стоимость 1 м3 необрезной доски = 5000 руб.;

- расход электроэнергии – 10 кВт\час. = 5,38 х 10 = 54 руб.;

- продажа самодельной вагонки – 1 м3 = 8000 руб.

- рентабельность изготовления 1 м3 деревянной облицовки = 8000 – (5000 + 54) = 2946 руб.

Надо понимать, что данный бизнес-план представляет примерный расчёт дохода от данного вида деятельности. Надо учитывать уплату налогов от индивидуальной трудовой деятельности и ещё много мелких расходов. Рентабельность нужно определять в каждом конкретном случае.

Главное состоит в том, что самодельный станок всегда будет полезным подспорьем в ведении приусадебного и домашнего хозяйства, а также сможет приносить прибыль.

Промышленная технология производства

![]()

Вагонка — что это за материал

Эти знания вам понадобятся для того, чтобы самостоятельно принимать оптимальные решения во время изготовления вагонки в домашних условиях. Процесс промышленного изготовления вагонки состоит из нескольких этапов.

- Изготовление досок. Хлысты распиливаются на ленточных или дисковых пилорамах на обрезную доску заданных параметров. Толщина доски находится в пределах 15-25 мм, ширина 100-150 мм. Конкретные размеры зависят от сорта вагонки.

- Сушка пиломатериалов. Процесс происходит в камерных сушках, за счет чего уменьшается количество отходов, минимизируются риски кручения и растрескивания досок.

- Сортировка. Пиломатериалы сортируются в зависимости от качества. Для изготовления вагонки отбираются доски не ниже второго сорта.

-

Изготовление вагонки. Процесс происходит на мощном четырехстороннем строгальном станке. За счет подбора различных фрез и ножей за один проход обрабатываются четыре плоскости, на них сразу создается нужный профиль.

Линия по производству вагонки

- Проверка качества и складирование продукции.

![]()

Складирование вагонки

Вот и вся технология, ничего сложного нет, современное оборудование позволяет по максимуму автоматизировать производство. В домашних условиях такого достичь невозможно, придется терять намного больше времени для изготовления выгонки.

Таблица. Классы вагонки и их описание.

| Класс или сорт | Описание |

|

Экстра |

Без трещин, сучков и других дефектов. Поверхность идеально гладкая, ровная. |

|

А или 1 |

Поверхность гладкая или чуть шероховатая. Есть по 1 здоровому сучку на 1 погонный метр (диаметр сучка не более 1,5 см). Могут быть трещины: волосяные – длиной не более ½ панели, несквозные – длиной менее 9,5 см (выход трещин направлен в торец панели), появившиеся при сушке – величиной не более ширины панели. Могут быть засмолки и смоляные карманы по 2 шт. на 1 м п. |

|

В или 2 |

Много сучков, из них выпадающих не может быть больше 2 шт. на 1 м п. Могут быть сквозные трещины шириной до 1 мм и длиной до 15-30 см, допускаются волосяные трещины по всей длине доски. Допускается присутствие червоточин (3 шт. на 1 м п.) и гнили (не более 1/10 часть панели). Вагонка сорта В подходит для окрашивания. |

|

С или 3 |

Качество низкое. Много различных дефектов. Такая вагонка подходит для обивки технических помещений или черновых работ. |

![]()

Классификация вагонки

Фугование доски

Доска становится ровной и гладкой после процедуры фугования. Это крайне важный этап и требует не меньшей внимательности и сосредоточенности. Для этого вновь необходимо перенастроить станок. Строгаются доски одна за другой, строго с одной стороны. Доски, которые свернулись в процессе строгания в спираль, сразу выбрасываются, потому как, они уже не подлежат дальнейшей эксплуатации. Для получения ровных и одинаковых досок по ширине, считайте сколько раз вам потребовалось провести по станку и повторяйте это же число с каждой новой доской, прилагая то же усилие.

![]()

В заключение обработки доски требуется сделать пазы. Получают их, используя фрезы или небольшого диаметра пильный круг, но необходимо установить его наискосок. Использовать его стоит, только если у вас нет в наличии фрез, так как метод довольно трудоемкий, требуется дополнительная настройка оборудования.

Первое, что требуется сделать – это настроить линейку, для этого поднимите и опускайте стол до тех пор, пока не установите необходимую глубину для паза. После этого выпиливаете пазы по обе стороны доски. Нет необходимости выпиливать пазы строго посередине доски, делая паз чуть ближе к поверхности – зрительно появляется ощущение более тонкой вагонки, чем она в действительности является.

![]()

Список источников

- beaver-news.ru

- viascio.ru

- stroy-podskazka.ru

- provagonky.ru

- mebelclubspb.ru

- dekoriko.ru

- okcomfort.com

- www.proprofnastil.ru

- 1povagonke.ru

- ostanke.ru

- adne.info

- dom-data.ru

Инструмент для работы

Кроме этого, для работы вам понадобятся следующие приспособления:

- фрезы для вагонки. Для этого можно использовать настольный универсальный станок для вагонки;

- пила циркулярная для распила досок на нужные отрезки;

- измерительные принадлежности.

Разного рода рекомендации для начинающих столяров-станочников утверждают, что изготовление вагонки либо других изделий из дерева несложно и доступно любому новичку.

На практике несколько иначе: столярные работы сложны по определению, а с применением станков и специального инструмента ещё и опасны. Сначала необходимо изучить хотя бы в минимальном изложении теорию обработки древесины: направление волокон, виды соединений, сортность, твёрдость, свилеватость, дефекты и пороки.

Чем проще деревообрабатывающий станок для вагонки, тем большее вмешательство пользователя необходимо для его настройки и выставления параметров.

Общее ознакомление с работой станка надо проходить, сначала наблюдая за работой мастера и фиксируя даже незначительные нюансы установки и регулировки ножей, фрез, креплений и защитных приспособлений.

Как своими руками обшить стены дома внутри деревянной вагонкой

Монтаж деревянной вагонки своими руками является одним из самых распространенных и низкозатратных способов обшивки стен внутренних помещений загородного дома. Перед тем как обшить деревянный дом внутри вагонкой, нужно определиться с выбором древесины. Это могут быть как хвойные, так и лиственные породы деревьев. Все будет зависеть от того, в каком помещении проводится монтаж деревянной вагонки: в жилой комнате или в помещении, используемом для других целей, например, в бане.

Деревянные обшивки стен выполняют разные задачи: с одной стороны, они прекрасно сохраняют тепло и заглушают шумы, возникающие как внутри помещения, так и снаружи, а с другой — способствуют созданию неповторимой атмосферы комфорта. Поверхности, облицованные древесиной, не наносят вреда здоровью, они теплые на ощупь, имеют привлекательный вид, достаточно прочные. Кроме того их легко чистить и содержать в порядке.

Один из наиболее распространенных способов внутренней отделки загородных домов — облицовка стен вагонкой. Изготовленная из древесины вагонка — это экологически чистый материал.

Сейчас на рынках строительных материалов можно встретить два основных вида вагонки — обычная вагонка и вагонка, изготовленная по европейскому стандарту, так называемая «евровагонка». Она имеет наиболее экономичные и практичные размеры: толщину 12,5 мм и ширину 96 мм. Покупать пиломатериалы для отделки толще нет смысла, так как вам придется платить за лишние кубические метры древесины. Если же вагонка тоньше этого размера, то она хрупкая и при стыковке может сломаться. В последнее время почти все отделочные работы внутри помещений ведутся евровагонкой.

Вагонка может быть изготовлена как из хвойных, так и из лиственных пород дерева. Для отделки жилых помещений следует использовать материал из хвойных пород, а для бани — из лиственных, так как при нагревании хвойная древесина выделяет смолу.

Как отмечают специалисты, работать с деревянной вагонкой очень удобно, она экономична и достаточно просто монтируется. Поэтому, имея необходимый инструмент и опыт работы с древесиной, можно самостоятельно обшить любые поверхности или стены дома. Но перед тем как обшить стены деревянной вагонкой, ознакомьтесь с рекомендациями специалистов.

Как установить и закрепить деревянную вагонку

Монтируется вагонка на специальный каркас (обрешетку) из брусков с примерным сечением 25×50 мм. Такой способ крепления позволяет облицевать стены, имеющие даже необработанные поверхности и некоторые неровности. Один из самых распространенных вопросов: «Как крепить деревянную вагонку – горизонтально или вертикально?».

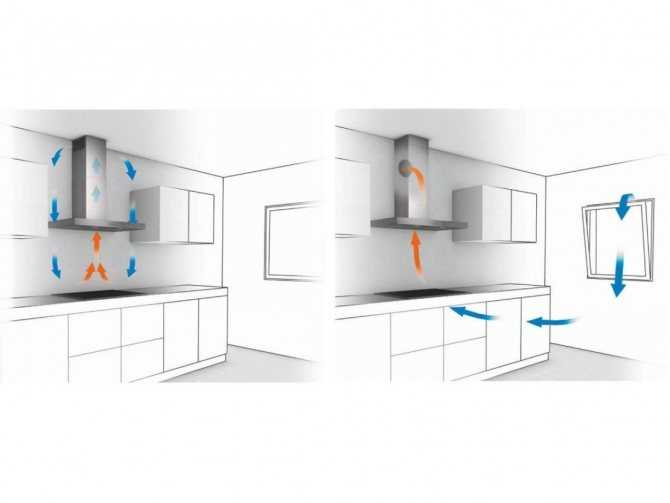

Обычно панели располагают горизонтально, поэтому бруски каркаса прикрепляются к стене вертикально, если же вагонку кладут вертикально, то бруски — горизонтально. Пространство между панелями и стеной следует делать проветриваемым, в противном случае может появиться сырость.

Перед тем как установить деревянную вагонку в местах соединения с потолком и полом, нужно устроить отверстия для вентиляции. Кроме того, бруски каркаса покрывают антисептическими растворами.

Между собой панели вагонки фиксируются с помощью шпунтового соединения, для чего на торцах с одной стороны выполнен гребень, а с другой — паз. До того как закрепить деревянную вагонку, подготовьте гвозди или шурупы — это самый простой способ крепежа, но при этом шляпки крепежных элементов видны на лицевой поверхности. Поэтому, чтобы отделка была красивой, расстояние между шляпками гвоздей (шурупов) должно быть одинаковым, и располагают их строго на одной линии. Для того чтобы гвозди не портили внешний вид, их шляпки можно откусывать кусачками. В этом случае на поверхности досок остается лишь небольшая вмятина от гвоздя, которая впоследствии шпатлюется и закрашивается под цвет древесины. Более сложным, но зато аккуратным способом крепления вагонки является забивание гвоздя в нижнюю грань паза, при этом его шляпка утапливается в древесину.

Для защиты панелей вагонки от различных биологических воздействий рекомендуется сразу после окончания монтажа обработать поверхность антисептическим составом, и в дальнейшем эту операцию необходимо периодически повторять.

Как своими руками обшить стены дома внутри деревянной вагонкой Практические советы по обшивке дома деревянной вагонкой: этапы монтажа с фотографиями | Интернет-журнал о стройке «Строй Дом!» —, только достоверная информация.

Изготавливаем вагонку

3 Вывод

Цена сырья доступна каждому На сегодняшний день есть огромный выбор сырья, из которого изготавливается вагонка.

Давайте рассмотрим каждый из них, выявим все достоинства и недостатки той или иной древесины для вагонки:

- Породы хвойные. К ним относятся: секвойя, сосна, кедр, лиственница. Такие породы древесины могут подойти для отделки как внутри помещения, так и снаружи. Приятные ощущения придаёт отделочному помещению смолистая древесина, узор на панелях очень необычный и замысловатый.

- Породы лиственные. Это – липа, осина, ясень. Такие породы древесины отлично подходят для отделки внутреннего типа. Для внешней облицовки такое сырьё не подходит, если вы хотите, чтобы возводимая конструкция служила вам долгие годы.

Какие станки лучше использовать для обработки древесины?

![]() Перед тем как вплотную подойти к данному вопросу и разобраться с модельным рядом агрегатов, которые широко используются, следует поговорить о том, зачем необходимо делать обработку древесины?

Перед тем как вплотную подойти к данному вопросу и разобраться с модельным рядом агрегатов, которые широко используются, следует поговорить о том, зачем необходимо делать обработку древесины?

- Для получения высоко эстетичного отделочного материала.

- Материал прошедший правильную механическую обработку устойчив к воздействию неблагоприятных условий внешней среды (при наружном применении).

- Прошедшая все стадии подготовки устойчива к губительному воздействию паразитов.

- Для экономии денежных средств. Качественно подготовленный отделочный материал не нуждается в дополнительных манипуляциях, которые подразумевают под собой: окрашивание или повторным вскрытием лака.

Видео — линия по производству:

https://youtube.com/watch?v=9C4z4NDsMtM

С чего начать

Для создания прибыльного бизнеса важно изучить строительный рынок в регионе, насколько высок спрос на деревянную облицовку. Для предварительного просчета себестоимости товара нужно знать действующие цены на рынке

При составлении бизнес-плана необходимо проанализировать количество деревообрабатывающих цехов в районе. Если их достаточно много, то еще одно предприятие не сможет обеспечить себя работой. Стоимость сырья в данной области должна быть невысокой, чтобы обеспечить конкурентоспособные цены.

Основным сырьем для вагонки станет доска, качество которой регулируется ГОСТом. Для производства используется древесина разных пород (сосна, лиственница, липа, ольха и другие).

Цех

Для деревообрабатывающего цеха подойдет отдельное помещение. Лучше, если цех будет удален от жилых районов, поскольку распил дерева создает много шума и пыли. К этой отрасли применяются жесткие требования Санитарной службы, и их придется соблюдать. Основные нормативы и правила работы указаны в СанПин 2.2.3.1385-03. Также должны соблюдаться противопожарные требования.

Второй важный вопрос — электропроводка в помещении. Станки для распила обладают высокой мощностью и создают большую нагрузку на провода. Дерево очень горючий материал, поэтому не стоит экономить на проводке и электропитании, их состояние должно быть идеальным.

Помимо станков в цеху должна разместиться сушильная камера. И отдельный склад готовой продукции.

![]()

Сырье на вагонку

Виды вагонки

Деревянная вагонка изготавливается со следующими видами профиля:

- Профиль « Стандарт» является базовым, по сечению напоминает трапецию. На поверхности обшитой стены нет зазоров и щелей, но видны небольшие углубления в местах стыков деталей, которые образуются из-за скошенных углов планок. Вызывает много нареканий из-за деформации после сборки.

- «Европрофиль или евровагонку» изготавливают по западноевропейскому стандарту DIN 68126/86. К этому виду профиля регламентируют строгие требования к влажности древесины. Панели оснащены вентиляционными отверстиями. Несмотря на более высокую цену, по сравнению со стандартной облицовкой, широко используется для отделки.

Евровагонку выпускают следующих видов:

- профиль «Штиль» обладает более закругленными деталями и за счет этого переход на стыках вагонки выглядит более плавно. Профиль делают утолщенным до 25 мм. Используют для обшивки фасадов зданий, когда нужно создать имитацию бруса;

- «Блокхаус» имеет полностью закругленную лицевую часть. Благодаря этому после монтажа стена выглядит как собранная из бревен;

- «Ландхаус» один из самых дорогих видов профиля. Выполняется с рисунком или эффектом тиснения на лицевой стороне;

- Профиль « Softline» характеризуется отсутствием углов, подходит для саун;

- «Американка» отличается скошенным профилем деталей. Создается имитация сайдинга из натурального дерева.

Вся вагонка изготавливается из одной партии, проходит через один и тот же станок. Полностью готовые доски сортируются в зависимости от наличия на них сучков, трещин и других дефектов.

Классы (сорта) вагонки:

- экстра — идеально гладкая и ровная поверхность;

- «А» или 1 сорт — допустима небольшая шероховатость поверхности. Есть по 1 сучку на 1 погонный метр. Могут быть небольшие трещины и смоляные карманы;

- «В» или 2 сорт — много сучков, из них 2 могут выпадать. Допустимо наличие трещин и нескольких червоточин. Этот сорт подходит для окрашивания;

- «С» или 3 сорт — древесина низкого качества, подходит для черновых работ и обшивки технических помещений.

Сырье

Один из важных моментов в работе деревообрабатывающего цеха — это контроль при приемке сырья

Чтобы поставлять на рынок качественные изделия, важно найти проверенного поставщика материалов. Чем тщательнее контроль за качеством сырья, тем выше сорт и цена готовой вагонки.

Вагонка производится практически из всех видов древесины. В зависимости от породы дерева разделяют следующие разновидности:

- хвойные (сосна, ель, лиственница, кедр);

- лиственные (липа, ольха, бук и другие).

Хвойные породы характерны наличием эфирных масел и смол, поэтому используются чаще для внешней отделки.

Лиственные породы преимущественно применяются для внутренней отделки, включая бани и сауны. Такие материалы отличаются меньшей долговечностью, зато обладают низкой теплопроводностью, что позволяет использовать их в сильно прогревающихся помещениях.

Общие принципы изготовления вагонки

Для того чтобы понять какие станки для производства вагонки требуется приобрести необходимо познакомиться с технологией ее изготовления, которая состоит в следующем:

Отбирается материал, представляющий собой необрезную высушенную доску. Обычно необрезные доски приобретаются с естественной влажностью. Затем их необходимо аккуратно сложить штабелями в хорошо проветриваемом месте, где материал должен находиться не менее шести месяцев, а лучше весь год.

Помимо влажности следует обращать внимание на наличие сучков, а главное, в каком они состоянии, чтобы сучки не были черными и треснувшими, что приведет к скорому крошению их. Целый, коричневого цвета сучок не ухудшает сильно качество вагонки, а даже придают колоритность отделке

Внешний вид сильно портит наличие синевы на вагонке. Но если поверхность будет краситься, наличие синевы — не помеха

Целый, коричневого цвета сучок не ухудшает сильно качество вагонки, а даже придают колоритность отделке. Внешний вид сильно портит наличие синевы на вагонке. Но если поверхность будет краситься, наличие синевы — не помеха.

![]()

Профили вагонки, получаемые на станках

- В панелях высокого качества все поверхности должны быть обработаны очень чисто.

- Из доски нарезаются заготовки. Для этого:

- обрезаются кривые края и обзолы;

- доски калибруются;

- выравниваются по толщине и ширине.

Пластины шлифуются.

- В заготовках фрезами формируются пазы и шипы.

- При необходимости, снимаются фаски и фрезеруются на задней плоскости доски один или несколько вентиляционных каналов.

Самодельный станок для производства вагонки

Почему многих домашних мастеров интересует, как сделать вагонку самому? Всё дело в экономической стороне дела. Приобретать готовые изделия в строительном магазине будет очень дорого по сравнению с изготовлением облицовки своими руками.

Прежде чем читать статью далее, обязательно нужно посмотреть видео о том, как устроен станок для производства деревянной облицовки стен:

Стоит ли покупать

Купить вагонку нетрудно. В продажу поступают различные ее виды, они отличаются используемой древесиной, цветом, фактурой, формой наружной поверхности, поэтому можно выбрать материал, идеально подходящий для любого проекта. При всем при этом у вагонки есть существенный недостаток – высокая цена.

Затевая крупный ремонт, нелишним будет рассмотреть вариант самостоятельного изготовления вагонки. Стоит отметить, что даже самый простой станок такого типа будет иметь высокую цену, и, прежде чем решаться на покупку, надо оценить ее рентабельность.

Нужен в домашней мастерской подобный станок или нет – решать самому мастеру, можно лишь привести несколько аргументов в пользу покупки:

- производство вагонки в домашней мастерской позволит заметно сэкономить на строительном материале;

- изготовленная своими руками продукция будет заведомо более высокого качества, чем аналогичная, поступающая в продажу;

- станок может стать источником дополнительного заработка ввиду ощутимой разницы в цене между обрезной доской и готовой вагонкой.

Также нельзя забывать и о том, что данный станок многофункционален. Сфера его применения не ограничена производством вагонки. С его помощью можно изготовить ряд других профилированных изделий из дерева, среди прочего: наличники, плинтусы, фигурные рейки для всевозможных рамок.

Требования к конструкции станка для производства вагонки

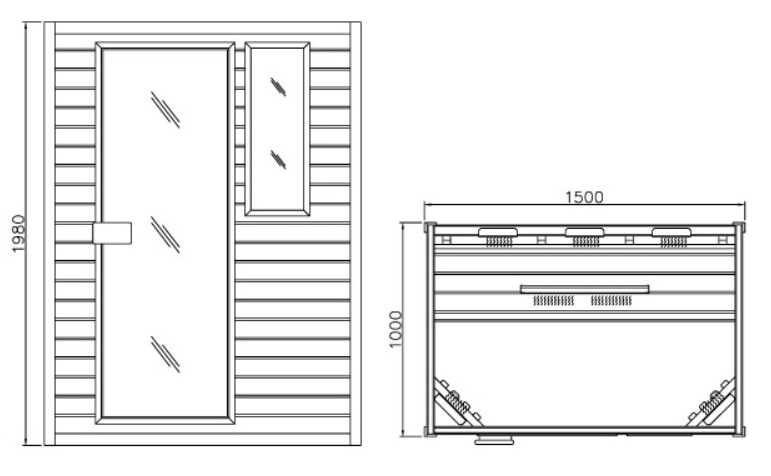

- Стандартная высота рабочей поверхности стола – 800 мм. Хозяин мастерской может изменить этот размер в соответствии со своим ростом.

- Поверхность стола делают из полированного материала. Это обеспечит лёгкое и беспрепятственное перемещение деревянной заготовки. Обычно столешницу делают из стального или алюминиевого шлифованного листа. Иногда, для покрытия стола берутся использовать листы МДФ, но в этом случае столешница при интенсивной эксплуатации быстро изнашивается. Станок можно покрывать текстолитом.

- Силовое устройство состоит из электродвигателя, оснащённого лифтовым подъёмником. Часто устанавливают ручной фрезер, который уже снабжён лифтом. Головка оси фрезера должна быть приспособлена под смену фрез разного размера.

- В рабочей зоне нужно обязательно установить сопло для отсоса древесной пыли. Соответственно сопло присоединяют шлангом к пылесосу.

- Снизу стола фрезер крепят к монтажной пластине, установленной с нижней стороны столешницы. От толщины пластины во много зависит максимальный вынос фрезы над поверхностью рабочего стола.

- Прижимные устройства (параллельный, поперечный упор и толкатель) должны обезопасить руки оператора во время работы от случайного соприкосновения с режущей поверхностью фрезы.

Конструкция станка

Самодельные станки для изготовления вагонки – это фрезерное оборудование. Промышленный станок такого назначения представляет собой достаточно сложное и дорогостоящее оборудование, рассчитанное на массовое производство облицовочного материала.

Существует много вариантов изготовления своими руками станков для производства вагонки. Оборудование состоит из 3 основных частей:

- 1. Станина.

- 2. Рабочий стол.

- 3. Фрезер.

Станина

Опорную часть рабочего стола лучше всего делать из сваренных металлических деталей. Опоры делают из уголков 50 х 50 мм. Боковые стороны верстака обшивают стальным листом толщиной 2 мм. Станину собирают также из строительной фанеры. Если станок не будут интенсивно использовать, то для изготовления станины подойдёт любой прочный материал.

Стол должен иметь проём для размещения в нём силового агрегата и свободного расположения ступней ног оператора во время работы станка.

В некоторых случаях, в качестве станины стараются использовать старый деревянный стол. Но лучше этого не делать. Старые деревянные конструкции крайне ненадёжны. Во время работы станок подвергается динамическим нагрузкам. Поэтому все расшатанные узлы стола нужно обязательно укрепить.

Надо предусматривать ситуации, когда станок нужно переместить в другое место. Поэтому станина не должна быть чрезвычайно тяжёлой.

Рабочий стол

Процесс производства вагонки своими руками заключается во фрезеровании доски с двух сторон. Рабочий стол должен обеспечивать скольжение сырья по своей поверхности. Кроме того, изготавливаемая вагонка своими руками должна точно направляться упорами.

Финансовые расчеты

Открытие цеха по производству вагонки потребует финансовых затрат. В сумму начальных расходов войдут: приобретение станков, аренда помещения для цеха, закупка месячного запаса сырья, рекламная компания.

Начальные инвестиции:

|

№ |

Наименование |

Стоимость/руб. |

|

1 |

Ленточная пилорама |

170 000,00 |

|

2 |

Сушильная камера |

400 000,00 |

|

3 |

Четырехсторонний станок |

350 000,00 |

|

4 |

Месячный запас древесины |

300 000,00 |

|

5 |

Прочие затраты (аренда помещения, ремонт, регистрация и т.д) |

300 000,00 |

|

Итого: |

1 520 000,00 |

Сумма начальных инвестиций составит 1,52 млн. рублей.

Помимо этого существуют ежемесячные расходы: аренда помещения, закупка сырья, заработная плата персонала, налоги, коммунальные платежи и расходы на рекламу.

Производительность станка планируют по средней скорости подачи материала. Для станка «Старт-160» она составляет 10 метров в минуту. При односменной 8-часовой работе 260 дней в году валовый объем продукции составит 130 тысяч квадратных метров. В денежном выражении, при средней цене 150 рублей за 1 квадратный метр, валовый доход составит почти 20 млн. рублей, чистая прибыль порядка 4 млн. рублей. При стабильной загрузке предприятия срок окупаемости составит 10 месяцев.

В качестве экономии на начальном этапе работы можно отказаться от приобретения пилорамы и закупать необработанные доски. Уменьшатся затраты на оборудование, но возрастет стоимость древесины. В денежном выражении разница составит небольшую сумму, но при этом уменьшится время производства профиля. При стабильном рынке сбыта процесс окупаемости может сократиться на несколько месяцев.

Цех по производству вагонки является прибыльным и быстро окупаемым бизнесом. До начала работы нужно учесть уровень цен и конкуренции в регионе. Также важен уровень квалификации персонала и качество выпускаемой продукции. Рекомендуем посмотреть существующих производителей вагонки и произвести конкурентную разведку.

08.02.2020